Este trabalho teve como principal objetivo apresentar uma descrição sobre a importância da realização de manutenção em máquinas e equipamentos para a diminuição de custos e desenvolvimento organizacional. De forma específica foram descritos os tipos mais utilizados de manutenção, com ênfase na Manutenção Autônoma. Foram realizadas tarefas no que tange descrever a respeito da Manutenção Autônoma, avaliando suas vantagens em relação aos demais tipos e técnicas de manutenção.

Palavras-chave: Produção. Manutenção.

1 INTRODUÇÃO

A utilização de sistemas de gestão que potencializem a utilização de recursos dentro dos processos de produção é cada vez mais necessária para a sobrevivência das empresas nesse ambiente de competição e no mundo globalizado da economia mundial.

De acordo com Christopher (2009), em uma economia globalizada onde a principal forma de manter uma empresa no mercado é a manutenção da competitividade, faz-se necessário aplicar técnicas que permitam à empresa agregar valores de maneira integrada em todo o seu processo de trabalho fornecendo assim diferenciais competitivos e atinjam às preferências do mercado consumidor.

Segundo Lambert, Vantine e Stock. (2009), na atual economia, manter o crescimento dos lucros e retorno sobre o investimento da empresa está se tornando cada vez mais difícil e nesse caso é preciso que toda a administração apresente a todo momento novos métodos de gerar receitas e reduzir custos, podendo ainda agregar valor para o cliente final.

Ao procedimento antecipado de avaliação da situação operacional de uma máquina ou equipamento e a realização de reparos que por ventura possam necessitar damos o nome de manutenção (MARTINS; LAUGENI, 2011, p. 57).

Segundo Slack et. al (2008), o termo manutenção é usado para abordar a forma pela qual as organizações tentam evitar as falhas, cuidando de suas instalações físicas. É uma parte muito importante na grande maioria das atividades de produção e está relacionada a todos os tipos de máquinas, equipamentos, veículos e instalações físicas.

Os autores destacam que a realização de procedimentos de manutenção propicia uma série de benefícios para as empresas e diante deste fato, o objetivo geral do presente estudo será descrever sobre os tipos de manutenção mais utilizados nas organizações brasileiras, apresentando suas características e relevância para a melhoria do processo produtivo, diminuição de custos e desenvolvimento organizacional.

De forma específica será dado ênfase à Manutenção Autônoma. Segundo Ribeiro (2009, p. 44), a manutenção autônoma é um processo complexo que proporciona uma série de benefícios, mas, necessita do investimento na formação e desenvolvimento de todas as pessoas envolvidas no processo e o seu gerenciamento, e principalmente, que esses indivíduos concebam o conceito de equipe, pois, a excelência do processo está intimamente ligada ao resultado sistêmico da empresa e não em resultados individuais.

2 DESENVOLVIMENTO

2.1 A Importância da Manutenção

Segundo Slack et. al. (2008) a literatura enfatiza que o termo manutenção “é usado para abordar a forma pela qual, as organizações tentam evitar as falhas, cuidando de suas instalações físicas”. Portanto, é uma parte de suma importância na grande maioria das atividades de produção e está relacionada diretamente a todos os tipos de máquinas, equipamentos, veículos e instalações físicas, além de contar com o pessoal que as opera.

Em relação à manutenção, Otani e Machado (2008, p. 14) afirmam que:

A manutenção, como função estratégica das organizações é responsável direta pela disponibilidade dos ativos, tem importância capital nos resultados da empresa. Esses resultados serão tanto melhores quanto mais eficaz for a gestão da manutenção.

Nesse sentido é muito importante que as empresas programem eficazmente seus processos de manutenção para que seja possível obter de suas máquinas e equipamentos a maior produtividade possível e ainda minimizar os custos e gastos com correções e consertos caso a máquina ou equipamento de fato venha a apresentar problemas graves.

A esse respeito, destacam Mantovani e Gonçalves (2004, p. 29) que “os custos inerentes da manutenção de máquinas e equipamentos afetam diretamente os custos de produção”. Portanto, pode-se dizer quando é gerada uma ocorrência de máquina parada, esta pode causar uma grande perda no tempo de fabricação de itens.

Mantovani e Gonçalves (2004, p. 31) destacam ainda “que paradas inesperadas de máquinas e equipamentos podem gerar efeitos que prejudicam o processo produtivo. Desse modo, a utilização de conceitos e métodos de manutenção na filosofia e processo de trabalho dos operários, podem conquistar ganhos significativos e redução dos custos de produção”.

2.2 Tipos de Manutenção

Antes de descrever sobre os tipos de manutenção existentes e sua contribuição para proporcionar eficácia nos processos produtivos, é relevante conceituar o termo e demonstrar a importância e os benefícios que a manutenção proporciona às empresas no que se refere à melhoria continua.

Segundo Slack et. al (2008), o termo manutenção é usado para abordar a forma pela qual as organizações tentam evitar as falhas, cuidando de suas instalações físicas. É uma parte muito importante na grande maioria das atividades de produção e está relacionada a todos os tipos de máquinas, equipamentos, veículos e instalações físicas.

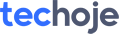

A manutenção propicia uma série de benefícios para as empresas, que segundo Slack et, al. (2008) são basicamente as apontadas no Quadro 1 a seguir, a partir do qual é possível visualizar o beneficio detalhadamente:

QUADRO 1 – Benefícios da manutenção para as atividades de produção:

Em linhas gerais, conforme demonstrado no Quadro 1, a proposição de um programa eficaz de manutenção proporciona uma série de benefícios para as organizações. Benefícios estes que vão desde a economia com a diminuição de custos operacionais, até o aumento da segurança dos funcionários e da organização em geral, satisfação dos clientes, aumento da vida útil da máquina ou equipamentos, dentre outros.

Nesse sentido é muito importante que as empresas programem eficazmente sistemas de manutenção.

2.2.1 Manutenção Corretiva

Segundo a Associação Brasileira de Normas Técnicas (ABNT), a “Manutenção Corretiva é efetuada após a ocorrência de uma falha, visando recolocar o equipamento em condições de executar a função requerida”. Portanto, pode-se dizer que este tipo de manutenção é a intervenção necessária imediata para evitar graves consequências aos instrumentos de produção, à segurança do trabalhador ou ao meio ambiente; configura-se em uma intervenção aleatória, sem definições anteriores.

Em relação a este tipo de manutenção, Xavier (2003) salienta que ela visa a atuação para correção da falha ou do desempenho menor que o esperado. O termo

Manutenção Corretiva deriva da palavra “corrigir” e esta manutenção pode ser dividida em duas fases: a Manutenção Corretiva planejada e a não planejada.

2.2.2 Manutenção Preventiva

Um outro modelo de manutenção que tem sido amplamente discutido e desenvolvido nas empresas em geral, pois possibilita antecipar a correção de uma falha ou avaria em uma máquina, equipamento, veículo ou instalação através da prevenção, é a Manutenção Preventiva. Este tipo de manutenção foi amplamente estudado por Mantovani e Gonçalves (2004). Tais autores descrevem que a partir de 1951, os departamentos de manutenção das indústrias começaram a praticar a Manutenção Preventiva com o objetivo de acompanhar as condições físicas dos equipamentos, com aplicações de medidas preventivas antecipadas visando evitar as falhas funcionais e as perdas das máquinas e equipamentos. Já em 1960, o departamento de manutenção das indústrias passou a praticar Manutenção Produtiva introduzindo conceitos de Confiabilidade no maquinário, Manutenibilidade, Engenharia Econômica e Prevenção da Manutenção e equipamentos projetados de modo a eliminar a necessidade de manutenção.

Segundo Slack et. al. (2008, p. 51), “a Manutenção Preventiva visa eliminar ou reduzir as probabilidades de falhas através da limpeza, lubrificação, substituição e verificação das instalações, máquinas, equipamentos ou veículos em um tempo pré-determinado”.

A partir dessa análise é possível concluir que este tipo de manutenção foca a diminuição da probabilidade de ocorrência de problemas que prejudiquem o processo produtivo e aumentem custos com gastos de peças de reposição e custos de máquinas paradas.

Portanto, é possível classificar como Manutenção Preventiva todo serviço de manutenção realizado em máquinas que não estejam em falha, estando com isto em condições operacionais ou em estado de zero defeito.

É importante considerar que a Manutenção Preventiva funciona como um complemento da Manutenção Corretiva, e as organizações devem propor um equilíbrio entre os dois modelos, pois segundo Slack et. al. (2008, p. 56), “o equilíbrio entre a Manutenção Preventiva e a Manutenção Corretiva é estabelecido para minimizar o custo total das paradas”.

Contudo, este tipo de manutenção é pouco frequente no cotidiano das empresas não traz reflexos positivos no sentido de minimizar os custos de uma Manutenção Corretiva.

2.2.3 Manutenção Preditiva

Diversos autores já enfocaram este tipo de manutenção em seus estudos, dentre eles é relevante citar que Kardec e Nascif (2001) ressaltam que na década de 60, começou a ser desenvolvida a Manutenção Preditiva, através da qual é possível realizar uma análise dos dados obtidos durante as inspeções e predizer a evolução das condições dos equipamentos e as falhas inerentes ao processo. Para se alcançar o fenômeno conhecido como “Quebra Zero”, a partir do conceito de TPM (Total Productive Maintenance), e os diversos tipos de manutenção foram agregados às exigências técnicas-produtivas.

A Manutenção Preditiva visa acompanhar a máquina ou as peças, por monitoramento, por medições ou por controle estatístico e tentam predizer a proximidade da ocorrência da falha. O objetivo de tal tipo de manutenção é determinar o tempo correto da necessidade da intervenção mantenedora, com isso evitando desmontagens para inspeção, e utilizar o componente até o máximo de sua vida útil (SLACK et al. 2008, p. 61).

2.2.4 Manutenção Detectiva

O conceito de Manutenção Detectiva surgiu com as inovações produtivas realizadas pelos japoneses, a partir do século 20. Sua ideia está alicerçada no princípio de que os erros humanos são inevitáveis até certo grau, e que antes da falha, dispositivos alertem uma operação incorreta, conforme salientam Slack et al. (2008).

Segundo Kardec e Nascif (2001. p. 66), Manutenção Detectiva é a “atuação efetuada em sistemas de proteção buscando detectar falhas ocultas ou não-perceptíveis ao pessoal de operação e manutenção”.

A identificação de falhas ocultas é primordial para garantir a viabilidade em sistemas complexos. Essas ações só devem ser levadas a efeito por pessoal da área de manutenção, com treino e habilitação para tal, assistido pelo pessoal da operação (KARDEC; NASCIF, 2001, p. 71).

É cada vez maior a utilização de computadores digitais em instrumentação e controle de processo nos mais diversos tipos de plantas industriais. Conforme enfatizam Kardec e Nascif (2001, p. 72):

São sistemas de aquisição de dados, controladores lógicos programáveis, sistemas digitais de controlo distribuídos, multi-loops com computador supervisor e outra infinidade de arquiteturas de controlo somente possíveis com o advento de computadores de processo.

A principal diferença entre a Manutenção Preditiva e a Manutenção Detectiva é o nível de automatização. Na Manutenção Preditiva, faz-se necessário o diagnóstico a partir da medição de parâmetros na Manutenção Detectiva, o diagnóstico é obtido de forma direta a partir do processamento das informações colhidas junto à planta (KARDEC; NASCIF, 2001).

Há apenas que se considerar, a possibilidade de falha nos próprios sistemas de detecção de falhas, sendo esta possibilidade muito remota. De uma forma ou de outra, a redução dos níveis de paradas indesejadas por manutenções não programadas, fica extremamente reduzida.

2.2.5 Engenharia da Manutenção

Para Kardec e Nascif (2001) a Engenharia de Manutenção é uma nova concepção que constitui a segunda quebra de paradigma na manutenção. Praticar engenharia de manutenção é deixar de ficar consertando continuadamente, para procurar as causas básicas, modificar situações permanentes de mau desempenho, deixar de conviver com problemas crônicos, melhorar padrões e sistemáticas, desenvolver a manutenibilidade, do feedback ao projeto, interferir tecnicamente nas compras. Ainda mais: aplicar técnicas modernas, estar nivelado com a manutenção de primeiro mundo.

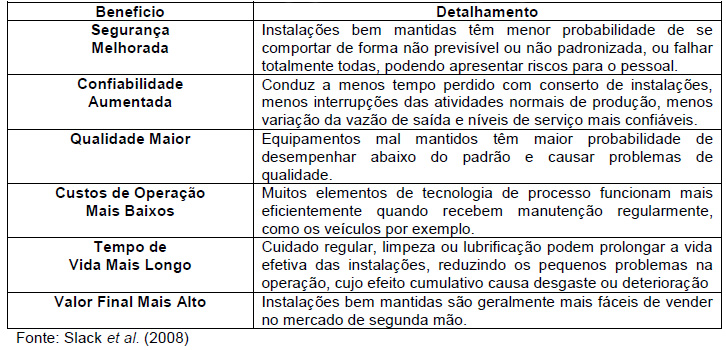

O Gráfico 1, ilustra toda a evolução e melhoria nos resultados a medida em que as técnicas são aplicadas, é notado que ocorre melhorias entre a Manutenção Corretiva e a Manutenção Preventiva conforme verificado na inclinação da reta.

As duas mudanças de inclinação mais significativas representam quebras de paradigma. Observa-se os saltos significativos quando se adapta a Engenharia de Manutenção.

Entretanto, quando se muda de Preventiva para Preditiva ocorre um salto positivo nos resultados, em função da 1ª quebra de paradigma. Salto mais significativo ocorre quando se adota a Engenharia de Manutenção.

2.2.6 Manutenção Produtiva Total

De acordo com Ribeiro (2009) é um conjunto de procedimentos que tem como objetivo garantir que os equipamentos de um processo produtivo sejam sempre capazes de executar as tarefas necessárias, de modo a não interromper a produção. Para que o TPM seja efetivo, deve haver o envolvimento direto de todas as pessoas que operam os processos.

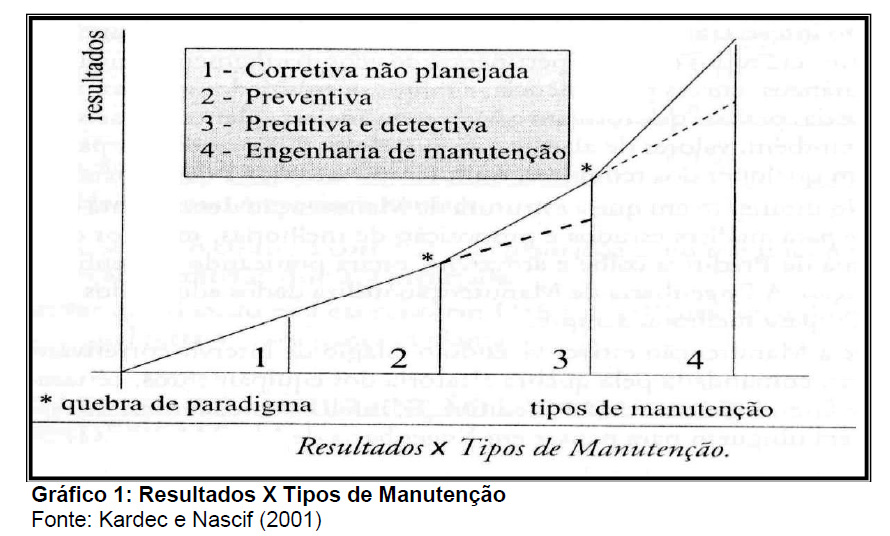

O método, criado no Japão no final da década de 1960 e inicio de 1970 na empresa Denso, fornecedora da Toyota, foi inicialmente estruturado a partir dos oitos pilares da Figura 1, ou seja, a Melhoria Focalizada, a Manutenção Autônoma, a Melhoria Planejada, a Educação e o Treinamento, o Controle Inicial, a Manutenção da Qualidade, TPM Office e a Segurança SHE (RIBEIRO, 2009).

A Figura 1 exemplifica os alicerces da TPM, cujos pilares figuram o sistema no qual visa atingir maior eficiência produtiva. Cada um dos seus pilares serão apresentados e analisados no decorrer deste texto.

No primeiro pilar descrito na Figura 1, Kardec e Nascif (2001, p. 94) afirmam que “a melhoria focalizada aborda a eliminação das grandes perdas através do gerenciamento e eficiência global dos equipamentos e esta inserido no TPM, como atividade de pequenos grupos através de ferramentas básicas”. Este pilar visa eliminar grandes perdas e melhorar a eficiência global dos equipamentos de grandes processos produtivos, para este trabalho que envolve um processo com poucas maquinas não haverá à necessidade de aplicação deste pilar.

No segundo pilar, tais autores enfatizam a Manutenção Autônoma como o auto-gerenciamento e controle, liberdade de ação, elaboração e comprimento de padrões, conscientização da filosofia TPM. Portanto por este pilar a ser o foco do trabalho, a sua importância baseia-se em treinamentos teórico e prático recebidos pelos operários e no espírito de trabalho em equipe para a melhoria contínua das rotinas de produção e manutenção visando à eliminação de paradas para pequenos ou grandes reparos.

Kardec e Nascif (2001) ressaltam ainda que:

O terceiro pilar da Manutenção Planejada é uma ferramenta diretamente focada aos manutentores, visando que os mesmos possam estabelecer um sistema de manutenção mais efetivo. Significa ter realmente o planejamento e o controle da manutenção o que implica treinamentos, técnicas de planejamento, utilização de sistemas mecanizados de planejamento da programação diária e planejamento de paradas (KARDEC; NASCIF, 2001, p. 95).

No quarto pilar da Manutenção Produtiva Total, Kardec e Nascif (2001, p. 96) afirmam que “a Educação e treinamento ampliam a capacidade técnica, gerencial, comportamental do pessoal de manutenção e operação“. E o mais importante que este pilar oferece é a flexibilidade e a autonomia das equipes, após sua implantação, e por estar diretamente ligado ao operador, que uma das partes importantes deste trabalho devera fazer parte da pesquisa.

No quinto pilar eles enfatizam que o “Controle Inicial é o estabelecimento de um sistema de gerenciamento da fase inicial para novos projetos, equipamentos e eliminam falhas no nascedouro e implantam sistema de monitoramento” (KARDEC; NASCIF, 2001, p. 96). Portanto, sendo o trabalho iniciado com equipamentos já em operação, impossibilitando a eliminação da falha no nascedouro, e provavelmente devera ser implantado um sistema de monitoração, mas o foco não terá como base o Controle Inicial e sim controles já existente na empresa, com proposta de possíveis melhorias que garantam índices mais adequados de confiabilidade e manutenabiliadade.

Kardec e Nascif (2001, p. 96) afirmam que a Manutenção da Qualidade que compõe o sexto pilar da Manutenção Produtiva Total “é destinada a definir condições do equipamento que excluam defeitos de qualidade, com base no conceito de manutenção do equipamento em perfeitas condições para que possa ser mantida a perfeita qualidade dos produtos a serem processados”. E garanta a capacidade de atendimento da demanda.

No sétimo pilar da figura 1, Kardec e Nascif (2001) ressaltam ainda que a TPM Office tem como principal objetivo a eliminação dos desperdícios e das perdas geradas pelo trabalho de escritório, necessário que todas as atividades organizacionais sejam eficientes e tenham suas atividades focadas no produto final.

E que de alguma maneira acabam interferindo na eficiência dos equipamentos produtivos e processos.

No oitavo pilar e não menos importante que os demais, Kardec e Nascif (2001) enfatizam que “o principal objetivo é excelência em Saúde, Segurança e Meio Ambiente (SHE) com meta de zero acidente e dano ambiental, com a integração desse pilar aos sistemas de gestão de saúde segurança e meio ambiente e no ambiente fabril”.

Dentre todos os pilares do TPM discutidos acima a Manutenção Autônoma será o foco deste trabalho, que pretende melhorar a qualificação dos operadores, para torná-los manutentores e garantir uma produção mais eficaz em com mínimo de perda e o Máximo de eficiência produtiva.

O TPM possui a palavra total em sua denominação por englobar a total participação de todas as pessoas, não apenas do pessoal de Manutenção, mas também de operadores, supervisores, gerentes de linha, Staff técnico, e profissionais da qualidade. O comprometimento da alta administração é imprescindível no sucesso de implantação. Objetiva a produtividade total do equipamento, voltando a atenção para as principais perdas sofridas pelas maquinas, conhecidas como as seis perdas; (1) Pequenas paradas, (2) perdas de velocidade, (3) quebras, (4) refugos, (5) re-trabalhos e (6) tempo de setup, focalizando o ciclo de vida total do equipamento, re-avaliando as atividades de manutenção em função do estagio em que o equipamento se encontra neste ciclo (KARDEC; NASCIF, 2001, p. 101).

Em função de suas abrangência, algumas empresas adotam o TPM como base para a estruturação de seu sistema de gestão. Vale destacar que o TPM busca reduzir o downtime (tempo perdido de produção, devido a paradas planejadas ou não) dos equipamentos, a partir dos valores próximos a 30% para menos de 5%. Para o alcance desses objetivos, no TPM os operadores realizam atividades diárias de manutenção, tais como inspeção, limpeza, lubrificação e pequenos ajustes nos equipamentos e também efetuam reparos simples.

Segundo Yoshicazem (2002), a Manutenção Produtiva Total ou TPM surgiu no Japão por volta de 1971, através do aperfeiçoamento das técnicas de Manutenção Preventiva, Manutenção do Sistema de Produção, Manutenção Preventiva e Engenharia de Confiabilidade, visando à falha zero e quebra zero dos equipamentos paralelamente com o defeito zero nos produtos e perda zero no processo.

Tem como objetivo Identificar e eliminar as perdas dos processos, maximizando a utilização dos ativos e garantindo a geração de produtos de alta qualidade a custos competitivos, mas para que esta aconteça existe a necessidade de se reeducar as pessoas para a prevenção e a melhoria contínua, aumentando a confiabilidade do equipamento e a capacidade dos processos, sem investimentos adicionais. Atuar também na cadeia de suprimentos, reduzindo o tempo de resposta e assim satisfazendo os clientes e fortalecendo a posição da empresa no mercado, com o interesse de integrar o sistema de gestão com o sistema produtivo, mantendo a boa condição e a continuidade desses sistemas, envolvendo todos os colaboradores desde a alta administração até a primeira linha. (YOSHICAZEM, 2002, p. 58).

Segundo Kelly (2007) a definição do TPM proposta, estabelece como uma meta a constituição de uma estrutura que busca a maximização do entendimento operacional, construindo no próprio local de trabalho mecanismos para prevenir a ocorrência de perdas, visando atingir o conceito Zero, em acidentes, defeitos, quebras e falhas tudo relacionado ao produto final, processo e pessoas, todos atuando diretamente no objetivo maior que é o sucesso da empresa, ou seja, o lucro, na medida em que a produtividade melhora consequentemente aumenta a competitividade e obtém como resultado o ciclo total de vida útil do sistema de produção.

2.2.7 Manutenção Autônoma

Segundo Xenos (2004), a Manutenção Autônoma surgiu num programa concebido no Japão e que faz parte do sistema de gerenciamento de fábrica chamado TPM. O seu foco está no profissional de primeira linha, pois é a partir dele que são gerados os índices de produtividade, qualidade e utilização, Já Ribeiro (2001) afirma que, a Manutenção Autônoma sendo um dos pilares do TPM tem sido uma ferramenta importante para alavancagem dos resultados na área de administração da produção.

A Manutenção Autônoma para Xenos (2004) é o envolvimento de operadores de equipamentos nas atividades de manutenção, sendo estas as mais simples, como lubrificação e limpeza. Este autor acredita que este método encoraja as pessoas a relatarem os problemas que ocorrem nas operações e manuseio dos equipamentos, e que o relacionamento ruim entre produção e manutenção, pode ser refletido nos equipamentos. Por tanto ele sugere que os operadores sejam estimulados a conhecerem as atividades dos manutentores assim como os mantenedores passem a conhecer melhor a dos operadores para que a implantação do método deste tipo de manutenção seja eficiente.

A Manutenção Autônoma também pode ser vista como uma maneira de desenvolver nos operadores o sentimento de propriedade perante os equipamentos despertando nestes o zelo pelos mesmos tornando-os facilitadores na detecção de anomalias que venham a ocorrer conforme verificado nos estudos de Kardec e Ribeiro (2009). Esse pilar da MPT busca incentivar os operadores a executarem pequenas tarefas nos equipamentos uma vez que eles auxiliam no processo de manter um equipamento em boas condições de uso.

Quando uma empresa especula implantar ferramentas como as técnicas da Manutenção Autônoma, tem como um dos grandes empecilhos encontrados a otimização, visando diminuir os custos, garantir a qualidade e padronizar os serviços prestados. Segundo Oliveira (2001, p. 36):

A manutenção adotada e realizada pelos operadores que passam a executar serviços de manutenção no maquinário que operam. Serviços estes que vão desde as instruções de limpeza, lubrificação e tarefas elementares de manutenção, até serviços mais complexos de análise e melhoria dos instrumentos de produção.

A implantação da Manutenção Autônoma é estruturada em sete passos, conforme aborda Takahashi e Osada (2010) visando garantir o envolvimento e a colaboração de todos no processo, desde a alta direção ao operador do equipamento.

3 CONSIDERAÇÕES FINAIS

A realização do presente estudo possibilitou compreender que atualmente existem diversos métodos e técnicas de manutenção que podem ser aplicadas em qualquer tipo de máquina e equipamento, dependendo das características técnicas de cada um e especialmente conforme as necessidades e estratégias estabelecidas pelas empresas.

O que se pode perceber é que independentemente do tipo, realizar manutenções periódicas nas máquinas e equipamentos é uma questão fundamental para as organizações, pois por meio de tal ação é possível minimizar riscos de acidentes de trabalho, manter e melhorar a qualidade do processo produtivo, minimizar custos com máquinas paradas ou reparos mais onerosos, dentre outros.

Verificou-se também que diante das várias técnicas de manutenção existente cabe a cada empresa realizar um detalhado diagnóstico sobre suas necessidades produtivas e principalmente sobre o funcionamento geral de suas máquinas e equipamentos para que a escolha do tipo de manutenção seja adequado e permita à empresa de fato melhorar sua produtividade como um todo.

Vale dizer que é preciso também criar nas empresas uma cultura organizacional que tenha como base a prevenção e a obtenção da qualidade de forma contínua e todos os métodos e técnicas de manutenção empreendidas devem ser passados aos funcionários de forma detalhada, por meio de cursos e treinamentos eficazes.

A esse respeito ainda vale comentar que a integração entre a manutenção e os operadores enfatizam o crescimento profissional para todo o ambiente empresarial, servindo como meio de motivação para o “chão de fábrica”, enriquecendo o trabalho dos colaboradores, tornando os mesmos mais envolvidos na busca dos bons resultados. Isto torna mais simples o caminho na resolução dos problemas críticos devendo ser uma busca constante e incansável.

Com base na importância deste tema para o desenvolvimento organizacional como um todo, sugere-se que estudos práticos sejam desenvolvidos, como por exemplo, estudos que identifiquem como as empresas brasileiras têm utilizado as técnicas de manutenção, qual o nível de conhecimento técnico dos colaboradores das empresas sobre as técnicas de manutenção, dentre outros.

REFERÊNCIAS

CHRISTOPHER, Martin. Logística e gerenciamento da cadeia de suprimentos. São Paulo: Pioneira, 2009.

LAMBERT, Douglas M.; STOCK, James R. Administração Estratégica da Logística. São Paulo:. Vantine Consultoria, 2009.

KARDEC, A.; NASCIF, J. A. Manutenção Função Estratégica. Petrópolis: Qualitymark, 2001.

Renato Campos. Administração de Materiais e Recursos Patrimoniais. São Paulo: Saraiva, 2011.

OLIVEIRA, Adriano Gropello de (Coord). P.Q.E.I. Programa de Qualidade na Engenharia Industrial. Jundiaí: Atlas, 2001.

OTANI, Mário; MACHADO, Waltair Vieira. A proposta de desenvolvimento de gestão da manutenção industrial na busca da excelência ou classe mundial. Revista Gestão Industrial. Universidade Tecnológica Federal do Paraná – UTFPR Campus Ponta Grossa – Paraná – Brasil, 2008

RIBEIRO, Haroldo. Manutenção Autônoma: O Resgate do Chão de fabrica. São Paulo; Abraman, 2009.

SLACK, S CHAMBERS, R JOHNSTON, Administração da Produção. 5. ed. São Paulo: Atlas, 2008.

TAKAHASHI, Yoshikazu e OSADA, Takashi. Manutenção Produtiva Total. São Paulo Instituto IMAN, 2010.

YOSHICAZEM, Okano. Manutenção Produtiva Total. São Paulo: IMAN. 2002.

XAVIER, Julio Nascif. Manutenção Preditiva Caminho para a excelência. 2003.

Autor

Luciano G. R. Ferreira e Luiz Cláudio R. Ferreira

Pós-Graduados em Engenharia de Processos Industriais pelo IETEC